鞋材发泡配方详解

EVA发泡

工艺分类:

1、模压发泡:一次发泡(大模、小模)二次发泡

2、射出发泡:MD、拖鞋

3、连续发泡:XPE

4、挤出发泡:板

EVA发泡基本配方

1、EVA(正EVA/副EVA)/LDPE(LLDPE/再生PE)

2、发泡剂(中温无甲发泡剂、AC)

3、架桥剂(BIPB)

4、氧化锌(A级)

5、色料(色母、色砂)

6、填料(滑石粉、碳酸钙)

7、润滑剂(硬脂酸ST、EBS)

8、特种功能助剂(阻燃剂、耐磨剂、抗菌剂、止滑剂等)

主原料

LDPE:可以制作倍率较大的发泡制品、较硬而不具有回弹性;主要用于发泡保温材、拖鞋、箱包材等

EVA:发泡制品有较好的回弹性但是发泡倍率不大;主要用于运动材、MD、高级拖鞋

EPDM:增加弹性

天然橡胶:增加止滑性能

发泡剂

现有高、中、低温

高温:有较好的倍率、但是对制品色泽有影响

中温:针对射出和小模

低温:针对MD、和有要求色泽的制品

EVA发泡主要采用的发泡剂为偶氮二甲酰胺,由于该发泡剂发气量大,发气量稳定,分解速率快。

交联剂

DCP:通用性、价格低,但是有味道

BIPB:称为无味架桥剂,优点是可以降低发泡制品的刺激性所味

TAIC:助交联剂,可以有效帮助提高交联速度和效果

氧化锌

分类:A级、活性、碳酸锌

A级:优点含量高、制品物性好;但是价高而且重金属含量有可能超标

活性:含量低、价低但是重金属较低

碳酸锌:含量低、粒子小、发泡快,适用于制作较为低档的产品

色料

色母粒:分散性好、色正

色粉:价低、分散性不好作业环境受污染

色砂:分散性较好、污染少一点

润滑剂

润滑剂:硬脂酸、EBS

作用:方便加工如轮机的操作

增加胶料的流动性

制品有较好的密度和手感

功能助剂

耐磨剂:增加耐磨

止滑剂:防止在低摩擦情况下打滑

阻燃剂:提高制品的防火效果,主要以氧指数区别

抗菌剂:提高制品的抗菌要求

抗静电或导电:主要用电子产品

EVA发泡配方一般由以下几种原料构成:主料,填充剂,发泡剂,架桥剂,发泡促进剂,润滑剂。

1、主料

很明了,就是EVA和/或PE。当然,为了改善产品的物理性能,还可以适当添加一些其他材料,比如,橡胶,POE等,还甚至可以加一点TPR来加强某些物理性能。EVA主要指标就是VA含量,它的高低决定几乎与EVA发泡制品的一切性能都有直接关系。当然,有的只用PE也能发泡。具体用什么主料还是要看产品的要求。填充剂,目前一般用碳酸钙或者滑石粉。它的用途在与降低成本,增加产品刚性等等,还能起一点导热的作用。

2、发泡剂

一般都习惯用AC系列的发泡剂,比如AC-3000H, AC系列发泡剂属于高温发泡剂,分解温度在220多度。也有低温发泡剂,比如AD-300,分解温度在140度,还有中温发泡剂等。因为价格相差并不大,而高温发泡剂相对来说会稳定一些,所以现在很多老做EVA的都改用高温的了,也有搭配使用的。AC的用量,得根据具体倍率。架桥剂,现在用最多的是DCP,以前也有用TAIC, PL400等。

3、发泡促进剂

现在用得比较多的有两种,氧化锌粉和硬脂酸锌粉。以前我们这也用这两种搭配,现在只用氧化锌了。单一种也能达到效果,而且产品的稳定性可能还要好一些。

EVA发泡配方中的添加辅料

可以添加到EVA配方中的辅料很杂。只讲几类主要的吧。

1、边角料

边角料就是做成产品后多余的一些料尾,边条什么的。它们都是己发泡过了的。这类东西是成本杀手,用它可以大幅度降低生产成本,当然,也会带来物理性能方面的影响。

2、抗静电剂

有些产品,要求具有抗静电功能,而EVA发泡产品本身是带很强的静电的,所以需要在配方中添加一些抗静电剂。

3、阻燃剂

用做某些包装材料的EVA发泡产品可能需要阻燃。可以在配方中适当添加阻燃剂达到阻燃的效果。塑料常用的阻燃剂Mg (OH)2,Al (OH) 3,对EVA发泡产品也有一定的效果,不过用量比较大,但是对于阻燃要求高的产品,它们也不是很好用。

4、快熟剂

EVA发泡过程是需要时间的,如果要提高日产量,降低产品耗能,可以适当添加快熟剂以缩短发泡所需要的时间。现在市面上最常见的快熟剂是TAIC,这东西确切的说应该是架桥助剂。添加适量TAIC,确实可以缩短时间,但是,随着它的加入,产品的尺寸也会相应缩小,而且缩时效果并不非常理想。

5、着色剂

发泡产品一般是有颜色的,所以需要在配方中添加着色剂来调色。EVA发泡产品调色可以用色粉,色胶,当然最好还是用色母粒。MS产品不可以用电脑配色,可能是因为这东西发泡前后颜色变化太大。

EVA发泡三种工艺

传统平板大发泡,模内小发泡和射出。

1、传统平板大发泡

现在小型工厂一般都采用这种。机器设备成本相对低一点。这种工艺做出来的是板材,再通过冲裁、磨边等流程做成产品。

2、模内小发泡

这种工艺主要用在鞋材方面。运动鞋做二次中底的第一次发泡。按配方练好的料造粒,称重后放入开好模具内,发泡出来就是鞋子的大体样子。这种工艺的难点是模具和配方的对称,否则很难同时控制倍率和硬度。往往是尺寸合格了,硬度不够。硬度够了尺寸偏小。此工艺的发泡条件比较灵活,具体要视产品外形结构,当然主要是时间的变化。温度的变化也不大。

3、射出

射出这种工艺在今后应该是主流吧。一道工序做出来就是产品了。只是模具精密度高一些。原理类似于塑胶行业的注塑。只不过注塑是立即开模,而且模具温度不同。也就是EVA的射出不过就是把塑胶注塑的模温和开模时间调整了一下而已。

工艺分类:

1、模压发泡:一次发泡(大模、小模)二次发泡

2、射出发泡:MD、拖鞋

3、连续发泡:XPE

4、挤出发泡:板

EVA发泡基本配方

1、EVA(正EVA/副EVA)/LDPE(LLDPE/再生PE)

2、发泡剂(中温无甲发泡剂、AC)

3、架桥剂(BIPB)

4、氧化锌(A级)

5、色料(色母、色砂)

6、填料(滑石粉、碳酸钙)

7、润滑剂(硬脂酸ST、EBS)

8、特种功能助剂(阻燃剂、耐磨剂、抗菌剂、止滑剂等)

主原料

LDPE:可以制作倍率较大的发泡制品、较硬而不具有回弹性;主要用于发泡保温材、拖鞋、箱包材等

EVA:发泡制品有较好的回弹性但是发泡倍率不大;主要用于运动材、MD、高级拖鞋

EPDM:增加弹性

天然橡胶:增加止滑性能

发泡剂

现有高、中、低温

高温:有较好的倍率、但是对制品色泽有影响

中温:针对射出和小模

低温:针对MD、和有要求色泽的制品

EVA发泡主要采用的发泡剂为偶氮二甲酰胺,由于该发泡剂发气量大,发气量稳定,分解速率快。

交联剂

DCP:通用性、价格低,但是有味道

BIPB:称为无味架桥剂,优点是可以降低发泡制品的刺激性所味

TAIC:助交联剂,可以有效帮助提高交联速度和效果

氧化锌

分类:A级、活性、碳酸锌

A级:优点含量高、制品物性好;但是价高而且重金属含量有可能超标

活性:含量低、价低但是重金属较低

碳酸锌:含量低、粒子小、发泡快,适用于制作较为低档的产品

色料

色母粒:分散性好、色正

色粉:价低、分散性不好作业环境受污染

色砂:分散性较好、污染少一点

润滑剂

润滑剂:硬脂酸、EBS

作用:方便加工如轮机的操作

增加胶料的流动性

制品有较好的密度和手感

功能助剂

耐磨剂:增加耐磨

止滑剂:防止在低摩擦情况下打滑

阻燃剂:提高制品的防火效果,主要以氧指数区别

抗菌剂:提高制品的抗菌要求

抗静电或导电:主要用电子产品

1、B尼料配方

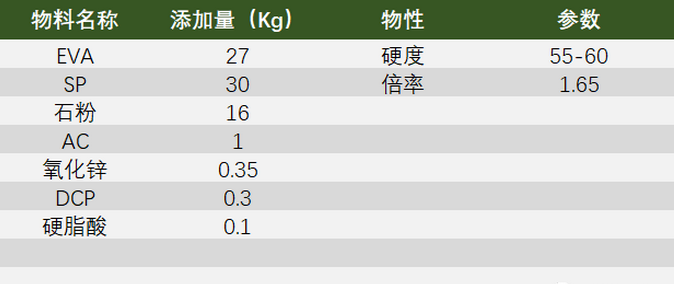

2、一般的鞋材中插料配方

3、大、小模MD配方

4、射出MD配方

EVA发泡配方一般由以下几种原料构成:主料,填充剂,发泡剂,架桥剂,发泡促进剂,润滑剂。

1、主料

很明了,就是EVA和/或PE。当然,为了改善产品的物理性能,还可以适当添加一些其他材料,比如,橡胶,POE等,还甚至可以加一点TPR来加强某些物理性能。EVA主要指标就是VA含量,它的高低决定几乎与EVA发泡制品的一切性能都有直接关系。当然,有的只用PE也能发泡。具体用什么主料还是要看产品的要求。填充剂,目前一般用碳酸钙或者滑石粉。它的用途在与降低成本,增加产品刚性等等,还能起一点导热的作用。

2、发泡剂

一般都习惯用AC系列的发泡剂,比如AC-3000H, AC系列发泡剂属于高温发泡剂,分解温度在220多度。也有低温发泡剂,比如AD-300,分解温度在140度,还有中温发泡剂等。因为价格相差并不大,而高温发泡剂相对来说会稳定一些,所以现在很多老做EVA的都改用高温的了,也有搭配使用的。AC的用量,得根据具体倍率。架桥剂,现在用最多的是DCP,以前也有用TAIC, PL400等。

3、发泡促进剂

现在用得比较多的有两种,氧化锌粉和硬脂酸锌粉。以前我们这也用这两种搭配,现在只用氧化锌了。单一种也能达到效果,而且产品的稳定性可能还要好一些。

EVA发泡配方中的添加辅料

可以添加到EVA配方中的辅料很杂。只讲几类主要的吧。

1、边角料

边角料就是做成产品后多余的一些料尾,边条什么的。它们都是己发泡过了的。这类东西是成本杀手,用它可以大幅度降低生产成本,当然,也会带来物理性能方面的影响。

2、抗静电剂

有些产品,要求具有抗静电功能,而EVA发泡产品本身是带很强的静电的,所以需要在配方中添加一些抗静电剂。

3、阻燃剂

用做某些包装材料的EVA发泡产品可能需要阻燃。可以在配方中适当添加阻燃剂达到阻燃的效果。塑料常用的阻燃剂Mg (OH)2,Al (OH) 3,对EVA发泡产品也有一定的效果,不过用量比较大,但是对于阻燃要求高的产品,它们也不是很好用。

4、快熟剂

EVA发泡过程是需要时间的,如果要提高日产量,降低产品耗能,可以适当添加快熟剂以缩短发泡所需要的时间。现在市面上最常见的快熟剂是TAIC,这东西确切的说应该是架桥助剂。添加适量TAIC,确实可以缩短时间,但是,随着它的加入,产品的尺寸也会相应缩小,而且缩时效果并不非常理想。

5、着色剂

发泡产品一般是有颜色的,所以需要在配方中添加着色剂来调色。EVA发泡产品调色可以用色粉,色胶,当然最好还是用色母粒。MS产品不可以用电脑配色,可能是因为这东西发泡前后颜色变化太大。

EVA发泡三种工艺

传统平板大发泡,模内小发泡和射出。

1、传统平板大发泡

现在小型工厂一般都采用这种。机器设备成本相对低一点。这种工艺做出来的是板材,再通过冲裁、磨边等流程做成产品。

2、模内小发泡

这种工艺主要用在鞋材方面。运动鞋做二次中底的第一次发泡。按配方练好的料造粒,称重后放入开好模具内,发泡出来就是鞋子的大体样子。这种工艺的难点是模具和配方的对称,否则很难同时控制倍率和硬度。往往是尺寸合格了,硬度不够。硬度够了尺寸偏小。此工艺的发泡条件比较灵活,具体要视产品外形结构,当然主要是时间的变化。温度的变化也不大。

3、射出

射出这种工艺在今后应该是主流吧。一道工序做出来就是产品了。只是模具精密度高一些。原理类似于塑胶行业的注塑。只不过注塑是立即开模,而且模具温度不同。也就是EVA的射出不过就是把塑胶注塑的模温和开模时间调整了一下而已。

精彩评论

查看更多评论